Metoda de pradă folosind o imprimantă laser. Tehnologie de călcat cu laser pentru fabricarea plăcilor cu circuite imprimate

Cu mulți ani în urmă, am învățat pentru prima dată despre fabricarea plăcilor de circuite folosind tehnologia de călcat cu laser. Pentru mine era asemănător cu invenția roții.

Citiți continuarea poveștii sub tăietură.

Înainte de aceasta, plăcile erau vopsite cu lac folosind un pix. Pentru a imprima plăci folosind tehnologia LUT, mi-am cumpărat chiar și o imprimantă laser (acum aproximativ 12 ani era foarte scumpă). În procesul de lucru, am încercat o grămadă de diferite tipuri de hârtie. Și mai mult de un metru pătrat de scânduri realizate folosind această tehnologie s-a făcut pe al treilea am încetat să număr. În prezent, m-am așezat pe hârtie din revista Popular Mechanics înainte de asta am folosit hârtie din revista Bucătărie și Băi, dar a dispărut de la vânzare.

Dar recent, în timp ce citeam recenzii despre Muska, am văzut din greșeală hârtie pentru imprimarea plăcilor într-una dintre recenzii, m-am dus la Ali și mi-am comandat imediat o încercare de 10 bucăți de frunze, hotărând că, dacă îmi place, voi comanda 50, întrucât diferența de preț este între 10 și 50 doar de două ori.

Apropo, atenție, am postat un link către lot, dar acum în acest loc sunt o mulțime de 50 de bucăți pentru 10 dolari ceva, în timp ce numele linkului rămâne același, 10 coli.

Am primit recent comanda mea. Ceea ce mă temeam cel mai mult s-a întâmplat, hârtia a ajuns mototolită.

După cum înțelege toată lumea, este periculos să puneți hârtie mototolită într-o imprimantă, costul reparațiilor poate fi mai mare decât costul hârtiei în sine. Am deschis o dispută pentru o rambursare de 50%, deoarece după tăiere pot folosi cam atât.

Hârtia era pur și simplu într-un plic mare, fără pachet sau dosar, și se introducea o bucată de un fel de carton, iar această bucată de carton era mai mică ca dimensiune decât hârtia. De fapt, principalele pagube au fost în locurile în care cartonul lipsea.

În fotografie, revista pe care am folosit-o înainte și hârtia primită, am ales cu mai multă grijă o frunză.

Pentru a preveni ca imprimanta să mestece noua mea frunză, a trebuit să tai o parte din ea, dar nu am tăiat cealaltă parte, deoarece nu este esențial acolo, principalul lucru este să nu imprimăm nimic în acea zonă.

Ei bine, deoarece o astfel de hârtie este un produs foarte specific, pur și simplu nu există nicio cale fără testare.

În general, toți cei interesați, bine ați venit la spoiler.

Placă de circuit imprimat, cum se face.

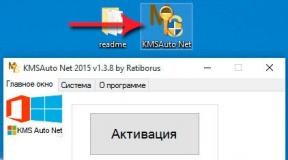

Mai întâi urmăresc placa de circuit imprimat, folosesc programul Sprint Layout 6, înainte de asta am folosit versiunea 3 foarte mult timp și încă nu mă pot obișnui cu diferențele de control.

Când fac o placă, las întotdeauna o zonă de protecție de 5 mm lățime în jurul perimetrului, astfel încât piesa de prelucrat este luată cu 10 mm mai lungă și mai lată decât placa necesară, ceea ce este convenabil pentru mine.

Piesa de prelucrat este curățată cu șmirghel fin, nu suprafața oglinzii este importantă, ci mai degrabă o mulțime de micro-zgârieturi, atunci tonerul va ține mai bine.

Imprimăm viitoarea noastră tablă pe hârtie (de obicei tipărim 2 bucăți deodată, pentru orice eventualitate), pe partea netedă, apropo, întregul proces s-a făcut într-o singură luare, adică. Nu am ajustat sau refăcut nimic special pentru revizuire, acesta a fost scopul testului.

Nu uitați că trebuie să imprimați într-o imagine în oglindă în ceea ce privește designul necesar plăcii de circuite imprimate.

In continuare asez blank-ul pe o carte special pregatita :), sau mai bine zis, nu este o carte, ci o legare anuala a revistelor Radio, legata in carton. Fac acest lucru pentru ca piesa de prelucrat să nu alunece în timpul procesului și să nu strice ceea ce este sub ea din cauza căldurii.

După aceasta, așez imprimatul cu desenul pe cupru, apoi îl acopăr cu o coală de hârtie obișnuită de imprimantă deasupra, astfel alunecă mai puțin în stadiul inițial, cel mai dificil moment este să previi foaia cu imprimeu alunecând în lateral, așez mai întâi fierul de călcat cu partea largă pe carte și hârtie, apoi îl cobor ușor pe piesa de prelucrat.

Apoi, folosind mișcări lin, cu puțină presiune, călcăm viitoarea noastră placă, fac mai multe treceri din diferite laturi ale plăcii pentru ca marginile să fie călcate mai bine, nu poți apăsa prea tare, altfel tonerul poate pluti, dacă nu apăsați deloc, atunci cel mai probabil tonerul nu se va lipi de piesa de prelucrat. Calc acest semifabricat pentru aproximativ un minut.

Apropo, folosesc toner Static Control, din punctul meu de vedere acesta este cel mai bun toner pentru LUT...

Procesul de lipire este complet, hârtia aderă lin și frumos.

Acum ne aruncăm tabla într-un vas cu apă timp de 5-10 minute, puteți lăsa apa pe, acest lucru va ajuta hârtia să devină mai moale mai repede.

După 5-10 minute, sub o ușoară presiune de apă (de preferință la temperatura camerei), rulați hârtia cu degetul, urmele ar trebui să rămână pe loc, acest lucru nu este necesar să fie făcut cu prea multă atenție, deoarece dacă tonerul este șters cu degetul, atunci o astfel de placă trebuie refăcută în mod normal, tonerul lipit nu poate fi șters cu degetul, doar se zgârie.

Fotografia arată rezultatul transferului desenului pe fibră de sticlă. Tonerul este de culoare neagră înainte, când foloseam hârtie de revistă, tonerul avea o nuanță cenușie, deoarece mai erau particule de hârtie pe el. Totul este frumos aici, găurile sunt curate, nu există bețe între șine.

Am selectat în mod special o placă de circuit imprimat pentru test atât cu poligoane umplute mari, cât și cu urme mici.

Inainte de gravare, fac aceasta “masa”, in colturile tablei, in locuri libere de desen, fac 4 gauri in care introduc chibrituri (sau scobitori), in timp ce tabla este pozitionata cu desenul in jos.

Plăcile sunt de obicei gravate cu o soluție de clorură ferică în apă.

(III)

După scufundarea plăcii în soluție, aceasta trebuie ridicată aproape imediat și îndepărtate bulele de aer, altfel vor exista zone negravate.

După ceva timp (în funcție de soluție), placa este gravată.

Spăl tonerul care și-a îndeplinit deja funcția cu acetonă (sau orice solvent adecvat).

Ei bine, aici vă voi arăta ce fel de calitate de imprimare am obținut în sfârșit.

Locul procesorului este mai aproape de centrul plăcii, lățimea pad-urilor de contact este de 0,45 mm, lățimea pistelor este de 0,45-0,5 mm Se poate observa că forma pad-ului este chiar perfect păstrată.

Și aceasta este o cale de-a lungul marginii tablei, există două astfel de locuri. De obicei, corectez astfel de locuri cu un marker permanent rezistent la apă, nu am făcut acest lucru intenționat pentru test.

După ce am spălat tonerul, fac găurile necesare, apoi curăț placa cu șmirghel.

După toate aceste operații, am tăiat doar excesul, dacă acest lucru se face înainte de a decapare, puteți deteriora urmele cele mai apropiate de marginea plăcii cu șmirghel. Trec puțin peste marginile plăcii cu o pila pentru a îndepărta resturile ascuțite de fibră de sticlă din foarfece.

Acum imbrac placa cu flux (folosesc alcool F3) si cositoresc sinele.

Știu că unii oameni nu fac asta, dar prefer tabla cu urme conservate. În general, este o chestiune de gust, ei bine, cuprul nu se oxidează, iar microfisurile sunt umplute cu lipire.

Ultimul pas este spălarea fluxului rămas cu acetonă.

Gata, placa este gata.

Da, știu despre metoda foto, știu despre aplicarea unei măști și serigrafie etc. etc.

Toate acestea sunt lucruri bune și foarte utile, dar cred că pentru majoritatea aplicațiilor opțiunea pe care am descris-o este suficientă. Realizarea unei plăci în acest fel este foarte rapidă și ușoară și trebuie să aveți un minim de substanțe chimice și unelte.

Placa pe care am făcut-o poate fi prezentată într-una dintre recenziile mele viitoare, probabil, unii cititori vor afla chiar și ce fel de dispozitiv va fi.

În general, CV-ul meu.

Pro.

Mi-a placut, cred ca voi comanda 50 sau 100 de coli.

Tonerul se lipește bine de la bază.

Contra.

Vânzătorul l-a împachetat foarte prost, pentru care a primit un mare minus.

Prețul, mai ales prețul la cumpărarea a multor 10 coli, este destul de suficient pentru o probă, deși căutarea revistelor și apoi coli în reviste fără poze (pentru tipărire este mai bine să folosiți fie pagini albe, fie doar cu text) destul de plictisitor.

În general, experți, nu judecați strict, am încercat să o descriu cât de bine am putut, voi fi foarte bucuros pentru sfaturi și completări și sper că recenzia mea a ajutat pe cineva.

Și da, știu că este mai ieftin pe BiK :)))

FLUT - o versiune modificată a LUT

Așa că am decis ce vom asambla și înainte de a începe lipirea avem nevoie de ceea ce vom lipi de fapt - o placă de circuit imprimat.De departe, cea mai populară metodă de a produce plăci cu circuite imprimate acasă este LUT - așa-numita tehnologie de călcat cu laser.

Esența tehnologiei este simplă - imprimăm o imagine a pistelor pe un anumit mediu folosind o imprimantă laser, profitând de proprietatea remarcabilă a tonerului (aceasta este pulberea cu care sunt reumplute cartușele de imprimantă laser) de a se topi și de a se lipi de suprafețe plane, încălziți imaginea rezultată folosind un fier de călcat și transferați imaginea într-o bucată de fibră de sticlă pregătită. Apoi aruncăm textolitul cu imaginea în soluția de clorură ferică și așteptăm ca cuprul neacoperit cu toner să fie gravat (dizolvat). Ca rezultat, obținem o placă de circuit imprimat cu piste de cupru. În general, LUT-ul clasic este descris în toată diversitatea sa pe multe forumuri și site-uri web de radio amatori.

Așa-numitul LUT „modificat”. de fapt, nu este mult diferit de cel obișnuit, punctul cheie aici este metoda de transfer a imaginii pe textolit. Prin metoda clasica, imaginea este imprimata pe hartie sau o folie speciala pentru imprimare pe o imprimanta laser intr-o varianta modificata pe care o vom folosi; folie alimentară obișnuită. Am folosit ambele metode – iar pentru mine avantajele LUT-ului modificat sunt evidente – este mult mai simplu, mai eficient și mai rapid. În orice caz, principiile de fabricație rămân aceleași, așa că pe măsură ce povestea avansează totul va deveni clar.

Deci de ce avem nevoie

coli de hârtie obișnuită de birou, folie alimentară (obișnuită, nu foarte groasă)foarfece obișnuite, puțin lipici (PVA sau ceva similar)

fier de călcat (probabil este mai bun unul vechi folosit, dar eu folosesc unul obișnuit care este folosit în viața de zi cu zi :) - dacă faci totul cu atenție, nu se va întâmpla nimic rău)

imprimantă laser (de asemenea, de preferință una moartă, mai simplă, deoarece există încă un mic risc de a distruge cartuşul prin zgârierea rolei foto)

în mod natural un computer și un fișier cu o imagine a unei plăci de circuit imprimat la scară 1:1

fibră de sticlă (în cazul nostru, cu o singură față, adică acoperită cu un strat de cupru pe o parte) - o bucată de dimensiune adecvată

foarfece de metal sau un ferăstrău - în general, orice este potrivit pentru tăierea fibrei de sticlă

o tavă mică de plastic(!) pentru gravare (pachetele de prăjituri și alte dulciuri sunt foarte potrivite în acest scop)

clorură ferică (disponibilă la orice magazin care vinde accesorii radio)

o carte groasă (veți înțelege de ce pe parcurs)

șmirghel („nulă” sau orice cu granulație fină)

Pregătim o imagine pentru transfer pe textolit. Luați o foaie de hârtie și o rolă de folie alimentară. Folia ar trebui să fie suficient de subțire, chiar (nu șifonată), în mod ideal, cumpărați-vă o rolă nouă pentru experimente și nu trageți resturi din bucătărie.

Tăiați o bucată de folie de aceeași lățime ca și hârtia pe care o utilizați.

Luăm lipici (eu folosesc PVA) și îmbrăcăm folia în jurul perimetrului, nu foarte gros, dar suficient încât folia să se lipească de perimetru atunci când lipiți folia pe o foaie de hârtie. Lipim. Obținem o foaie de hârtie cu folie lipită deasupra. Folia trebuie lipita doar pe perimetru, la margini!

Apoi, luați fișierul cu imaginea sigilului și rupeți-l într-un editor adecvat. Dacă este un pdf, deschideți-l în Adobe Reader (Adobe Acrobat), Adobe Illustrator sau Photoshop - în general, oricare vă place mai mult.

Permiteți-mi să fac o mică remarcă - este foarte util pentru un bricolacer să se ocupe liber de un computer și de pachete grafice - atât atunci când pregătește semne, cât și când lucrează la carcase pentru creațiile sale, mai ales că toate acestea sunt foarte simple.

Dacă semnul este așezat într-un program special (cum ar fi P-Cad sau SprintLayout), atunci deschideți-l în acest program corespunzător.

O mică notă privind ștampilele în format pdf - la imprimare, debifăm întotdeauna potrivirea la pagină sau caseta de selectare similară - adică tipărim cu dimensiunile originale, fara scalare. Acordăm atenție modului în care este pregătită imaginea - uneori la imprimare este necesar să se obțină oglindă imagine.

În proiectele pregătite în mod normal, puteți naviga după inscripțiile de pe tablă (acestea ar trebui să fie tipărite în imagini în oglindă). Din fericire, în majoritatea cazurilor, nu sunt necesare manipulări cu imaginea în timpul imprimării - desenul este gata pentru traducere, inscripțiile de pe desen sunt oglindite (burghezii scriu uneori în plus „gata pentru transfer”).

Luăm foaia pregătită, acoperită cu folie și imprimăm pe ea o imagine a plăcii. Încercăm să ne asigurăm că imaginea este imprimată astfel încât să nu urce pe margini - unde folia este lipită de hârtie.

Teoretic, dacă am lipit folia prost și sandvișul nostru de folie și hârtie a blocat imprimanta, există șansa să zgâriați rola foto a cartuşului. Dar, să fiu sincer, probabilitatea nu este mare. Totuși, te-am avertizat.

Acum pregătim fibră de sticlă

Taiem bucata de PCB de care avem nevoie. Folosesc foarfece metalice bune pe care le poți tăia cu un ferăstrău sau orice îți este mai convenabil. Slefuim ce am taiat cu hartie abraziva. Nu exagerați - stratul de cupru este destul de subțire, trebuie să șlefuim puțin stratul superior. De regulă, stratul începe să strălucească după puțină prelucrare.

După ce am șlefuit PCB-ul, acesta trebuie degresat. Pur și simplu o degresăm - spălăm placa în baie cu săpun. Clătiți bine. Luăm cu atenție textolitul de margini pentru a nu păta suprafața de cupru cu degetele, ștergem-o cu o cârpă moale (un prosop vechi este cel mai bine pentru asta :) Acum avem aproape totul gata pentru a transfera imaginea.

Acum trebuie să tăiem imaginea pregătită - o tăiem de-a lungul marginilor, lăsând dungi pe una sau ambele părți, astfel încât să putem înfășura PCB-ul și să asigurăm folia.

Deoarece folia noastră a fost lipită de hârtie doar la margini, după ce am decupat imaginea, am primit o bucată de folie cu o imagine imprimată pe ea. Toate aceste manipulări nu au putut fi făcute, dar este puțin probabil să puteți imprima direct pe folie.

Acoperiți marginea cu lipici.

Punem marginea sub blank-ul de textolit.

Îndoim folia și punem imaginea pe suprafața de cupru. Călcați ușor pliul.

După aceasta, luăm o foaie de hârtie simplă, o îndoim în jumătate și punem în ea bucata noastră de PCB învelită în folie cu o imagine.

Încălzește fierul de călcat

După ce fierul de călcat s-a încălzit bine (setați temperatura la maxim), începem cu grijă să călcăm sandwich-ul PCB cu folie prin hârtie. Apoi apăsăm fierul de călcat pe piesa de prelucrat și îl încălzim timp de 20-30 de secunde. Este important să nu supraîncălziți piesa de prelucrat (în caz contrar, tonerul va „pluti” - urmele vor deveni neclare și neclare. Ca urmare a supraîncălzirii severe, tonerul nu se va lipi de stratul de cupru, va deveni casant și se va sfărâma . În același timp, este important să nu subîncălziți tonerul.După ce am încălzit piesa de prelucrat, aceasta trebuie plasată sub o presă. Pentru a face acest lucru, luăm cartea pe care am pregătit-o (de preferință mai groasă și mai grea) și repede, înainte ca piesa de prelucrat să se răcească, o punem în carte, o închidem și stăm pe carte :) Așteptăm aproximativ trei minute. O scoatem.

Desfaceți cu grijă foaia de hârtie și îndepărtați textolitul cu folia lipită. Dacă te uiți cu atenție, urmele sunt vizibile prin folie. Deja în această etapă puteți vedea cât de bine s-a lipit imaginea de cupru.

Acum suntem pregătiți pentru gravare

În principiu, există o mulțime de metode de gravare (de la gravarea în soluții slabe precum Mole până la cele extreme - gravarea în acid clorhidric), dar este mai bine să folosiți un mijloc general acceptat - clorură ferică. Să luăm clorură ferică. Se dizolvă într-o cantitate mică de apă caldă sau fierbinte. Ne punem piesa de prelucrat în baie (aveți grijă cu apa fierbinte - plasticul subțire nu poate rezista la temperatura apei clocotite!).

Completați soluția de clorură ferică. În primul rând, folia de aluminiu este gravată.

Începe un proces furtunos. În timpul reacției cu clorura ferică, aluminiul eliberează multă căldură, procesul se desfășoară violent și rapid cu eliberarea de vapori (foarte probabil nesigur pentru sănătate - fiți atenți).

Aluminiul este gravat rapid, dezvăluind modelul imprimat. Folia gravată se așează în fulgi maro. Tocmai din acest motiv, după gravarea foliei, soluția de clorură ferică își pierde eficacitatea, păstrez un recipient separat cu „albitor” vechi special pentru a-l folosi pentru gravarea foliei.

După cum puteți vedea, desenul a fost imprimat bine.

Agitați ușor baia și spălați fulgii. Să examinăm desenul. În această etapă, dacă ceva nu merge bine (unele piese nu sunt imprimate), puteți usca placa și puteți completa designul cu un marker sau vopsea.

Lucrurile nu au funcționat atât de bine pentru mine - am supraîncălzit piesa de prelucrat și unele dintre piste „au plutit”.

După ce am examinat cât de bine a fost imprimat desenul nostru, putem continua gravarea. Puneți piesa de prelucrat într-o soluție de clorură ferică. Placa este gravată mai repede dacă soluția este încălzită și amestecată. În ceea ce privește încălzirea – unii se încălzesc cu lămpi fluorescente, alții încearcă inițial să dizolve înălbitorul cu apă fierbinte – în general, câmpul de experimentare aici este destul de larg. De asemenea, puteți amesteca soluția în diferite moduri - plăci mici pot fi așezate într-un borcan de sticlă, turnate cu înălbitor și agitate metodic, unele otrăvește plăcile turnând soluția într-o pungă groasă de plastic (în mod natural fără găuri) - în acest caz, fiți atenți la colțurile ascuțite - fibra de sticlă este ușor de pus în pungă se poate rupe. Gravez într-o baie de plastic (vezi foto) - amestecând soluția și scuturând baia, astfel încât soluția să spele placa. Există dispozitive speciale pentru gravarea plăcilor cu circuite imprimate - dacă aveți bani în plus și dorința de a grava mult timp și în cantități mari, cred că achiziționarea unui astfel de lucru va fi o achiziție valoroasă.

Iată o vedere aproape gravată a plăcii:

Detectarea defectelor

Deci placa este aproape complet gravată. Scoatem placa și spălăm soluția de înălbitor rămasă din ea.

Cu toate acestea, desenul nu s-a imprimat așa de bine cum am crezut la început - în unele locuri există locuri unde cuprul nu a fost gravat. În acest caz, puteți lăsa placa să se graveze mai departe, dar am decis să las acest defect ca exemplu - puțin mai târziu vom rezolva această problemă - vom tăia excesul cu un bisturiu. Este adevărat că de multe ori trebuie să lucrăm cu un bisturiu în cazurile în care sigila este răspândită foarte strâns - urmele și punctele de montare sunt situate foarte aproape și la transferul imaginii, dacă supraîncălzim tonerul, urmele se pot „împrăștia” și se pot îmbina. cu elemente învecinate.

Și iată un exemplu de altă situație tipică - o pauză în pistă. Îl vom trata folosind un fier de lipit, lipit și bucăți de cabluri de element radio sau bucăți de sârmă subțire.

Să amânăm eliminarea deficiențelor pentru mai târziu și să ștergem urmele de toner. Luați o bucată mică de cârpă, înmuiați-o în acetonă și ștergeți potecile.

După ce am spălat acetona, spălăm din nou placa pentru a spăla acetona rămasă și soluția de clorură ferică. De obicei spăl bine tabla cu săpun și „multă apă”.

După ce am spălat placa, o ștergem (umiditatea provoacă în mod natural coroziune și este dăunătoare plăcii noastre). De obicei, trec puțin peste poteci cu o perie zero, aducând potecile la o strălucire.

Acum puteți inspecta cu atenție placa pentru defecte - nu ar trebui să existe întreruperi în șine sau conexiuni pe placă unde acestea nu sunt furnizate. Este convenabil să priviți potecile într-un unghi ușor, astfel încât să strălucească puțin - astfel încât suprafața lor și toate imperfecțiunile să fie clar vizibile. Au existat două defecte evidente pe placa noastră - una era zone negravate - le-am tăiat cu un bisturiu. Celălalt este o rupere în șină - o lipim cu lipire - trebuie doar să luați mai multă lipire decât de obicei pe vârful fierului de lipit (pentru a se forma o picătură mică) și să lipiți punctul de rupere astfel încât să se formeze o lipire.

Jumătate și găurire

După gravare, mulți oameni tin în plus întreaga placă, dar, de regulă, nu fac acest lucru - doar inspectați cu atenție placa pentru defecte, verificând modelul plăcii pe care l-am imprimat. Ar trebui să abordați acest lucru cât mai responsabil posibil - un defect de placă nedetectat va duce la faptul că proiectul nu va funcționa sau va funcționa, dar nu așa cum ar trebui. Cred că acest lucru este evident.Tot ce trebuie să facem este să găurim pe placă și să începem lipirea.

Deoarece am gravat simultan mai multe plăci și am încercat în același timp să surprind acest proces, nu am ajuns la o placă de foarte bună calitate. Adevărat, acesta s-a dovedit a fi un moment bun pentru a demonstra posibilele probleme pe care le puteți întâlni în timpul fabricării plăcilor de circuite imprimate. Sunt sigur că te vei descurca mult mai bine.

Legături

© 2008 Igor Kotov. Articolul a fost tăiat și lopatat. Au fost remediate erori. Aspect și optimizare a fotografiilor pentru web..

Votul cititorului

Articolul a fost aprobat de 57 de cititori.

Pentru a participa la vot, înregistrați-vă și conectați-vă la site cu numele de utilizator și parola.În acest articol vreau să descriu tehnologia laser-iron (LUT) pentru producția de plăci de circuite imprimate, pe care eu însumi o folosesc de destul de mult timp. Această tehnologie este descrisă pe multe site-uri, dar din moment ce sunteți deja pe site-ul meu, o puteți citi chiar aici.

Tehnologia de călcat cu laser - etape de implementare

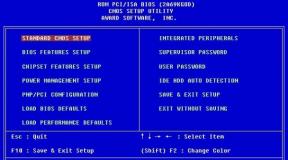

Pasul #1. Desenăm tabla pe computer. Puteți folosi programe specializate care dispun automat placa conform diagramei schematice pentru asta folosesc programul. Înainte de asta, pentru circuite mici, îl foloseam, care, apropo, este și un program convenabil.

Pasul #2. Un semifabricat pentru viitoarea placă de circuit imprimat este decupat din folie laminată din fibră de sticlă. În continuare, partea pe care vor fi conductorii trebuie curățată, cel puțin cu același zero, dar în ultimul timp fac asta cu o radieră obișnuită. Apoi partea de folie trebuie degresată cu acetonă.

Pasul #3. Folosind o imprimantă laser, imprimăm modelul pistelor plăcii de circuite pe hârtie subțire lucioasă. Folosesc acest tip de hârtie dintr-un catalog de componente electronice, care la un moment dat mi-a fost trimis gratuit de pe un site, nu-mi amintesc acum.

Înainte de a imprima un desen, este recomandabil să rulați o coală de hârtie pentru a încălzi tamburul. Apoi, în setările imprimantei, trebuie să dezactivați modul de economie de toner, astfel încât imprimarea să fie cât mai saturată posibil.

Pasul #4. După ce imaginea a fost imprimată, decupăm conturul, fără a uita să lăsăm margini de aproximativ lățimea și înălțimea tablei. Așezați foaia cu fața în sus. Pregătiți benzi de bandă de hârtie lungime de aproximativ un centimetru. În continuare, așezăm tabla cu partea de folie pe hârtie, poziționând-o precis de-a lungul conturului.

Apoi, apăsând strâns placa de hârtie, înfășurați cu grijă marginile hârtiei, fixându-le cu benzi de bandă pre-preparate.

Acum luăm un fier de călcat obișnuit, pornit la temperatură maximă și călcăm cu grijă placa învelită în hârtie din partea laterală a desenului.

Este important să nu apăsați prea tare deoarece există riscul ca tonerul să se stropească.

Pasul 5. Apoi asezam tabla cu hartia blocata in apa fierbinte la aproximativ 50 de grade si asteptam pana se umezeste hartia.

După ce hârtia se umflă, aceasta trebuie separată cu grijă de placă. Rulați hârtia rămasă cu degetul sub apă. Verificăm placa uscată pentru eventuale defecte, dacă tonerul se desprinde în unele locuri, îl puteți termina de desenat cu un marker permanent obișnuit.

Pasul 6 Ne gravam placa cu clorura ferica. Pentru ca procesul de gravare să se desfășoare rapid, soluția trebuie încălzită la 40-50 de grade.

Există multe modalități de a aplica modele plăcilor de circuite imprimate acasă, dar fiecare dintre ele are propriile sale avantaje și dezavantaje. De exemplu, metoda fotorezist, care este destul de costisitoare. Marker - necesită acuratețe extremă, timp și răbdare. Utilizarea diferitelor lacuri poate duce la dezamăgiri și mai mari ulterior. Dar fiecare dintre aceste metode are dreptul de a exista și, de exemplu, o folosesc în funcție de scopul final.

Astăzi am decis să demonstrez un exemplu practic de tehnologie laser-fier pentru aplicarea unui model. Am ales această metodă pentru că placa mea va avea 2 microcircuite și multe piste milimetrice. De exemplu, trasarea traseelor subțiri cu un marker permanent va dura mult timp, dar cu ajutorul LUT această muncă va fi pur și simplu eliminată.

De unde am inceput? Desigur, din designul plăcii de circuit imprimat. Odată ce proiectul a fost finalizat, l-am imprimat pe o bucată de hârtie cretată dintr-o revistă. Cu cât hârtia este de calitate mai bună, cu atât vor fi mai puține probleme la transferul desenului. Cel mai important lucru este ca hârtia să fie lucioasă și tonerul să nu cadă de pe ea.

După aceea, am început să decupez PCB-ul. De obicei, se recomandă să tăiați PCB-ul cu o marjă, astfel încât mai târziu placa să poată fi ajustată dacă modelul este aplicat strâmb, dar l-am tăiat unul la unul. Dacă este necesar, pur și simplu scot tonerul și îl aplic din nou. În consecință, dacă nu aveți o imprimantă laser acasă, trebuie să imprimați placa în mai multe copii - doar pentru a fi sigur!

Textolitul este decupat. Acum trebuie curățat și degresat înainte de a aplica desenul. O fac din nou pe baza experienței mele - curăț marginile cu șmirghel, curăț placa cu un burete dur ( Nu folosesc șmirghel pentru a nu reduce grosimea foliei deja subțiri de cupru).De asemenea, il degresez intr-un mod inedit - il curat cu detergent pentru geamuri (un fel de Mr. Muscle), apoi il clati cu apa fierbinte si il sterg cu o carpa uscata de vascoza. Apoi iau textolitul cu mâinile numai de coaste. Până la urmă devine așa:

Textolitul este gata să transfere designul pe el. Proced astfel - am decupat proiectul tipărit în funcție de dimensiunea plăcii:

Acum trebuie să luați o carte mare groasă, să puneți textolit pe ea, să o acoperiți cu 3-5 coli de hârtie de birou și să o încălziți cu un fier de călcat timp de un minut. După aceasta, scoatem foile și așezăm cu grijă modelul decupat care ar trebui să fie transpus pe textolit încălzit. Se lipește instantaneu de tablă, așa că trebuie să acționezi extrem de atent. Nu uitați că PCB-ul este acum foarte fierbinte și trebuie să folosiți mănuși atunci când lucrați.

După aplicarea acestuia pe textolit, netezește „sandvișul” rezultat din centru în toate direcțiile. O atenție deosebită trebuie acordată marginilor - acestea sunt acolo unde apar cele mai multe probleme. Apoi o acoperim din nou 3-5 coli de hârtie de birou și încălziți cu un fier de călcat, mișcându-l constant pentru încălzire uniformă, aproximativ un minut sau două.

Odată terminat, textolitul ar trebui să se răcească. După aceea, o punem în apă, astfel încât hârtia să înceapă să șchiopătească și o scoatem sub jet de apă cu degetul.

Ca urmare, am primit ceva de genul acesta:

Se poate observa că în unele locuri s-a desprins tonerul odată cu hârtia. Compar rezultatul cu ceea ce mă așteptam și corectez deficiențele cu un marker. Fixez cablajul astfel încât placa să poată fi scoasă din soluție.

S-au scris deja atât de multe articole pe internet despre tehnologia de călcat cu laser (LUT), încât nu are rost să-ți vină pe a ta - totul a fost de mult spus, arătat și făcut. Iar pentru cei cărora nu le place să citească (oh brave new world!), au fost realizate sute de videoclipuri. Totuși!...

Ca întotdeauna, permiteți lectorului neterminat din mine să înceapă de departe. Ce este PCB? Aceasta, după cum ne-a învățat Tamara Antonovna, este o bază dielectrică pe care se aplică conductori imprimați și se instalează elementele montate, conectate între ele prin lipire sau lipire conform schemei circuitului electric. Arata cam asa:

Aici baza dielectrică este făcută din fibră de sticlă, iar conductorii imprimați de cupru trec doar de-a lungul unei laturi a acesteia. Există și plăci cu două fețe, și sunt multistrat, în care trec și șenile interior plăci, dar pentru circuite simple, al cărui exemplu îl voi folosi pentru a vorbi despre LUT, o placă clasică de circuit imprimat pe o singură față este absolut potrivită.

Principiul general al creării unei plăci de circuit imprimat

1. Materialul de bază este folie dielectrică (getinax, textolit, fibră de sticlă).

2. Instalat pe folie șablon foto- un dispozitiv care transportă informații despre modelul conductorilor imprimați. Sarcina sa principală este de a proteja cuprul de distrugere în locurile potrivite ( dungi violete ) și de a lăsa zone deschise care trebuie îndepărtate ( dungi albastre ).

3. Unele măști foto sunt proiectate în așa fel încât după instalare să nu necesite acțiuni suplimentare. De exemplu, dacă desenul conductorilor a fost făcut manual cu lac de unghii sau cu un marker deosebit de tenace. Photoresist necesită expunere și spălare, hârtie pentru LUT... Totuși, se va ajunge la asta. Principalul lucru este că acum este aplicat pe folie masca, care urmărește contururile pistelor și plăcuțelor de contact și le protejează de distrugere în soluția de gravare.

4. Piesa de prelucrat este scufundată în soluție, unde zonele neprotejate ale foliei se dizolvă. Cuprul se simte grozav sub o mască.

5. Piesa de prelucrat după gravare. Nimic de prisos, doar conductori imprimați și plăcuțe de contact, încă bine acoperite cu o mască.

6. Masca este îndepărtată, iar modelul conductorului strălucește cu cupru.

7. Apoi sunt găurite de conectare, care trec prin plăcuțele de contact, sau „pete”.

8. Și în sfârșit, sunt instalate elementele de suspendare.

Acum îmi propun să trecem de la teorie la practică, urmând un plan simplu:

1. Realizarea unei masti foto

2. Transferarea designului pe piesa de prelucrat

3. Gravurare

4. Găurirea găurilor de conectare

5. Asamblare

1. Realizarea unei masti foto

Modelul conductoarelor tipărite poate fi obținut în diferite moduri: așezați singur placa, descărcați „semnătura” necesară pe Internet, redesenați-o din revista „Radio” pentru 1988... Am ales programul Aspect Sprint.

Ce rost are să spui cum să-l folosești dacă există o mulțime de tutoriale video și articole pentru el? Experiența mea de lucru cu P-CADŞi Altium Designer, și multe lucruri se fac prin analogie cu sPlan.

Este mai convenabil să desenați o tablă ca și cum ați privi elementele ei de sus. Apoi, primul picior al microcircuitului este în stânga sus și KT315 Emițătorul-colector-baza sunt în locurile lor obișnuite. Placa în sine este considerată transparentă, ca sticla (un ajutor vizual pentru a ajuta), astfel încât inscripțiile realizate în cupru trebuie să fie oglindită.

În stânga este placa în timpul designului (textul este oglindit), în dreapta este o previzualizare a acestui fragment din partea foliei (textul este citit în mod normal).

De obicei, trimit două copii ale plăcii pentru imprimare - nu funcționează întotdeauna bine prima dată. Dintre toate straturile de imprimat, trebuie doar să pleci M2Şi P, dacă conturul tablei este desenat în ea (obișnuiam să o desenez pe ea M2). În acest moment, cei cărora le place să deseneze plăci de pe marginea căii, în care numerotarea microcircuitelor începe din dreapta sus, iar textul este inițial lizibil, pun o bifă în fața opțiunii „Oglindă”.

Trebuie să imprimați, desigur, mai departe laser imprimantă, dezactivând toate modurile posibile de economisire a tonerului în setările acesteia. Aproape toate articolele de ghid existente insistă asupra utilizării vechea imprimantă™, care scuipă pe natură și imprimă în strat gros. Modele exacte de imprimante (sau cel puțin ultimul an de producție adecvat™), din păcate, aceste articole nu sunt denumite.

la mine MFP HP M1120 LaserJet opt ani plini, ceea ce face destul de vechi™, dar încă potrivit pentru LUT.

N.B.! Este recomandabil să executați conductoare largi și alte suprafețe relativ mari de cupru cu un instrument „poligon” umplut cu o plasă de 0,3...0,5 mm. Este posibil ca imprimanta să nu poată apăsa uniform tonerul pe o zonă mare (mai ales dacă cartuşul este vechi), ceea ce va duce la defecte în modelul continuu. Umplerea cu o plasă vă permite să ocoliți această limitare.

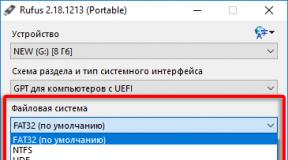

Cât despre hârtie, cel mai probabil va trebui să experimentați. Există hârtie specială pentru LUT pe Aliexpress, există hârtie ceară, există hârtie foto; cineva folosește hârtie de calc sau suporturi din hârtie autoadezivă. Pentru mine, „ea” este hârtie subțire, ușor lucioasă, din reviste. Este subțire, adică foile interioare. Coperțile groase, complet lucioase, nu i-au făcut dreptate.

Cu toate acestea, nu vă grăbiți să luați în liniște reviste din sala de așteptare a medicului dumneavoastră preferat - cel mai probabil, sunt atât de zdrențuite încât niciun toner nu se va lipi de ele. Căutați ceva pe care aproape nu l-ați înțeles niciodată. Cititorul Anton sugerează folosirea pliantelor publicitare sau de petrecere.

După ce desenul este imprimat, îl puteți decupa și îl puteți denumi fotomască de unică folosințăși treceți la etapa următoare.

Actualizare din 16.06.19

2. Transferarea designului pe piesa de prelucrat

Pentru a obține un model de înaltă calitate de conductori imprimați, este necesar să curățați piesa de prelucrat de oxizi, urme de transpirație și grăsime și alți contaminanți. Pentru a face acest lucru, suprafața foliei este șlefuită folosind hârtie abrazivă cu granulație P600 într-o mișcare circulară.

După aceasta, piesa de prelucrat este curățată de praful abraziv și degresată, de exemplu, cu alcool izopropilic.

Pe suprafața foliei se aplică o fotomască (sau mai multe simultan), apoi semifabricatul este închis într-un „plic” dintr-o pereche de cele pliate în jumătate sau trei curat foi de hârtie. Sub „plic” se află un teanc de încă duzină de coli de hârtie - cele folosite sunt permise aici.

După aceasta, folosiți un fier de călcat pornit la putere maximă pentru a încălzi uniform piesa de prelucrat și, fără a apăsa prea tare, călcați-o timp de 2...5 minute (în funcție de dimensiunea plăcii). Tonerul, înmoaie sub influența căldurii, pierde aderența la hârtia lucioasă și se transferă pe suprafața foliei.

„Plicul” a devenit galben după încălzire. Piesa de prelucrat trebuie lăsată să se odihnească, astfel încât să se răcească la o temperatură la care tocmai devine posibil să o țineți în mâini.

După aceasta, se coboară într-o cuvă cu apă caldă, iar după așteptarea 5...10 minute, hârtia începe să se desprindă.

Stratul său exterior poate fi îndepărtat cu ușurință cu o pensetă; straturile mai adânci necesită rularea cu degetele. Tonerul transferat corect pe folie nu este ușor de zgâriat cu unghia, astfel încât să puteți rula hârtia fără teamă. Dacă urmele nu sunt imprimate pe folie sau se desprind împreună cu hârtie, înseamnă că tehnologia de transfer a fost ruptă într-un fel. Cel mai adesea, acest lucru indică un timp de încălzire insuficient sau neuniformitatea acestuia. Uneori este o problemă de alegere proastă a hârtiei sau PCB prost curățat.

Fragmentele mici de hârtie rămase în interiorul „petelor” și între plăcuțele de contact pot fi îndepărtate convenabil cu o sondă în formă de baionetă.

Ca urmare, o mască ar trebui să rămână pe suprafața foliei, repetând modelul conductorilor, dar acum într-o imagine în oglindă în raport cu proiectul.

Au existat unele defecte - și dacă în placa mare a fost deteriorată doar calea largă a solului, atunci în cea mică au fost tipărite cu ezitare mai multe „pete”. Subîncălzire locală așa cum este.

După uscare, masca capătă acest aspect. Acum este momentul să-l învârți în unghiuri diferite pentru a vedea poate o privire de cupru în mijlocul unei piste.

Un exemplu de altă placă arată un „petic” izolat și o crăpătură subțire pe pista de lângă ea.

Textolitul taie perfect excelent foarfece metalice. Nu poți face nimic bun cu o unealtă proastă, așa cum spune cititorul meu Maxim, așa că de sub foarfecele de rahat au ieșit două scânduri cu margini zdrobite. Pe cel mare l-am pus temporar deoparte, dar cel mic a trebuit trimis la reluare.

Tonerul se spală bine cu acetonă, dar este dificil să îl obțineți în forma sa pură și nu este nevoie de el. Demachiantul de ojă face față acestei sarcini. După ce ați citit compoziția, puteți vedea că, pe lângă extractul inutil de mușețel, există și acetona dorită.

Procesul nu este în întregime benefic pentru plămâni, așa că este mai bine să o faceți cu fereastra deschisă.

Al doilea transfer al desenului s-a dovedit a fi mai reușit.

Între timp, în teancul de jos de hârtie are loc propria tehnologie de fier cu laser.

Dacă este necesar, desenul este retușat, dacă nu corespunde cu originalul - pentru aceasta se folosesc vopsele acrilice sau lac de unghii.

stiu sigur Unde ia foarfece metalice bune, doar că nu știu Când le poti lua. Și lăcomia înnăscută nu vrea să renunțe nici măcar la o fâșie atât de îngustă de cupru la soluția de gravare. Așa că l-am sigilat cu bandă adezivă.

3. Gravurare

Există diferite rețete pentru soluții de gravare, dar cea mai potrivită pentru „laboratorul genunchiului” este peroxidul de hidrogen și acidul citric. Spre deosebire de soluția de clorură ferică populară printre radioamatorii „vechii”, nu trebuie să mergeți la magazine speciale pentru a obține ingredientele pentru această sărbătoare. Peroxidul poate fi cumpărat de la farmacie, acidul citric - la magazinul alimentar, sare - găsit în bucătărie.

În ciuda tuturor numerelor care împodobesc articolele despre LUT, nu cred că niciunul dintre autorii lor a cântărit 10 grame de acid citric și a măsurat 50 ml de peroxid. Cel mai probabil, toată lumea toarnă în liniște peroxid, astfel încât să acopere placa și toarnă o mână de acid - la fel quantum satis.

Fără a uita, desigur, să sare soluția.

Suporturile din plastic realizate din deșeuri, lipite de PCB cu adeziv topit la cald, vă vor ajuta să răsuciți piesele de prelucrat fără a fi nevoie să vă scufundați degetele în soluție.

ÎN plastic Se toarnă peroxid de hidrogen în cuvă și se adaugă acid citric și sare, amestecând bine amestecul până când se dizolvă complet. Tija de sticlă din setul „Young Chemist” este foarte convenabilă în acest aspect. După aceasta, piesele de prelucrat sunt scufundate în soluție.

Bulele mici în soluție și rozetul cuprului sunt semn că sunteți pe drumul cel bun, tovarăși!

Gravarea are loc la temperatura camerei, dar pentru a o accelera, puteți încălzi soluția într-o baie de apă. Procesul durează 5...20 de minute (în funcție de dimensiunea piesei de prelucrat și de cantitatea de cupru îndepărtată). Soluția trebuie amestecată în mod constant și îndepărtate bulele mari de aer din ea - pentru a face acest lucru, doar agitați piesele de prelucrat folosind suporturile realizate cu grijă.

Pe măsură ce soluția devine saturată cu cupru, rata de gravare scade (acest lucru se poate observa printr-o scădere a numărului de bule și soluția devenind turcoaz). În acest caz, este indicat să înlocuiți soluția, deși este posibil să adăugați peroxid și să adăugați acizi și sare.

După gravare, piesele de prelucrat sunt spălate temeinic pentru a îndepărta orice acidant rămas. Soluția folosită poate fi turnată în chiuvetă - spre deosebire de clorura ferică, nu lasă pete.

N.B.! Soluția se prepară după cum este necesar și nu poate fi depozitată, deoarece peroxidul de hidrogen tinde să se descompună spontan. Având în vedere simplitatea uimitoare a rețetei, precum și disponibilitatea și costul scăzut al componentelor, acest lucru cu greu poate fi considerat un dezavantaj.

Masca de protecție din toner și vopsea acrilică este spălată cu aceeași „Galbenele”.

Căile prelungite au fost făcute cu mordanți fini. Se pare că două straturi de vopsea nu au fost suficiente.

4. Găurirea găurilor de conectare

Din punct de vedere al fabricabilității, este indicat ca cât mai multe găuri să fie făcute cu același diametru. ÎN Aspect Sprint Trebuie să fii cu ochii pe acest lucru, mai ales dacă folosești macrocomenzile altora. Există două diametre ale orificiilor cele mai comune: 0,8 mm (rezistoare, condensatoare, cipuri DIP, diode mici și tranzistoare) și 1,0 mm ( L78XX, 1N4007, KT815, MLT-1).

Centrele găurilor sunt marcate cu o punte.